一、技术参数

典型应用行业:广泛用于众行业中钢铁、不锈钢、合金钢制品组件及材料的工序间防锈。

(一)使用方法:

①工艺条件和物理指标:

密度(g∕cm3):1.03±0.02,PH=8.6±0.02,粘度:10±0.5s/100ml。工作液的游离酸度:2-4(点)总酸度:20-40(点);膜层厚度:3-10μm;

②耐蚀试验:

3%硫酸铜滴定试验3min以上;

3%氯化钠浸渍试验30min以上;

化膜的重量2.5-6g/m2;

磷化浓缩液的消耗量10-25g/m2;

③操作流程:

预处理(人工或化学方法) →常温四合一磷化液→ 干燥。

预处理为在常温四合一磷化液处理工件前用人工方法或化学方法清除工件表面的重油污和重锈蚀,在处理过程中适当升高槽液温度,可提高除油除锈磷化钝化的处理速度及效果。在涂装前应用软布条或用压缩空气清理工件表面的残留物质并确认被处理工件已经干燥,以免影响涂装质量。

(二)注意事项:

①操作时应注意劳动和环境保护,尽量避免皮肤直接接触槽液;

②工作液处理一段时间后,由于有效浓度下降,杂质离子增加,处理效果不佳,此时应更换新液;

③应在通风良好之场所进行操作;

④根据被处理工件的表面污垢锈蚀程度可以配制不同浓度的处理工作液或原液使用。擦洗处理时最好处理两次以上为好(第一次用原液OY-18的溶液擦洗,第二、三次用20%的OY-18的溶液擦洗,也可以只擦洗一次)!在每班前班后或在处理过程中经常打捞槽液表面的油污及杂物以及槽底的沉渣;

⑤当槽液颜色变黑及太脏影响处理效果时,应弃掉槽液重新建浴。建议一般每5个月更换槽液重新建浴;

⑥废液经碱液调整PH=7,分离沉渣处理后,按环保标准排放;

(三)溶液维护:

当工作液的PH小于8.5时,应及时补充浓缩液(100kg水添加浓缩液约为2-3kg);工作液使用一定时间后,因杂质带入较多,防锈性能降低,应及时更换新液;经过处理后的工件尽量避免放置于酸雾环境中,以免降低防锈性能。

①每班测定一次游离酸和总酸;

②槽液中一般不允许有油污和杂物,若有时可用灯草除去;

③要严格控制温度:温度高时磷化时间虽可缩短,但结晶粗状,耐蚀性差并有浮膜;温度低时溶液易呈黑色液体;

④根据磷化工件产量的多少最好在三个月或六个月倒槽一次;

(四)其他:

①在条件许可的情况下,能在24小时内作后封闭处理的,可将磷化后的工件直接后处理;

②若在24小时不能后处理完的工件,可浸工序防锈液,但喷、涂前需用热水把防锈剂清洗干净后再封闭处理;

③若用于润滑磷化,磷化后的工件只能浸皂(以脂肪酸计30-40g/l);

④新配磷化液在初磷化工件时由于亚铁离子还未稳定,溶液有乳白块状是正常现象,但不会影响磷化质量。

二、产品特点

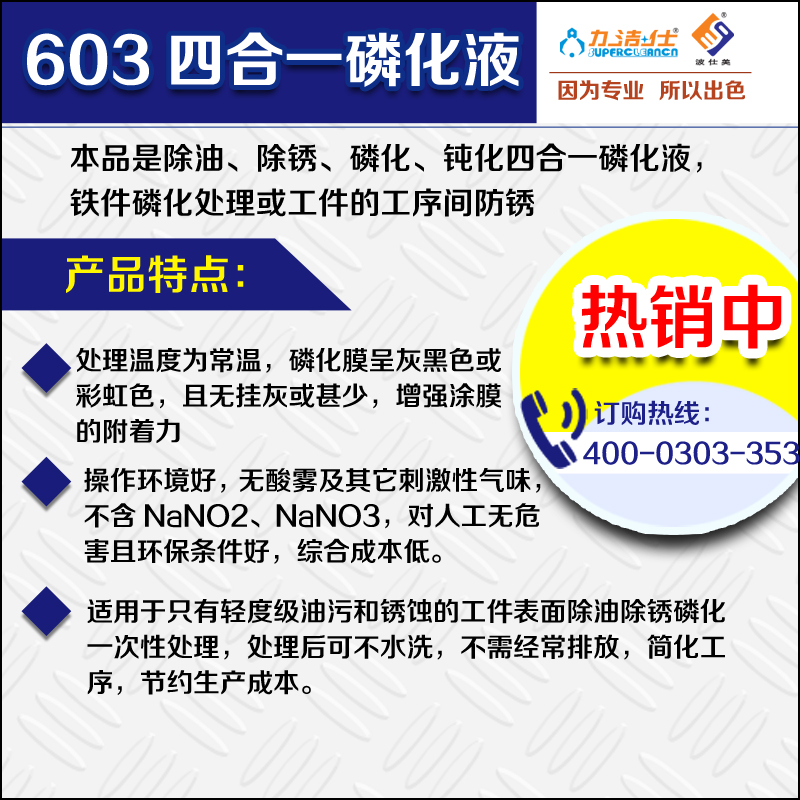

1、本品系常温条件下使用的除油、除锈、磷化、钝化四合一钢铁工件表面处理液,浸渍、涂刷均可,适用于航空机械、汽车、摩托车、自行车、轻工机械、家具、户外广告等大中型钢铁工件在喷塑、喷漆、涂漆等涂装前的表面处理。

本液属锌、锰系综合性磷化剂,其特性是磷化液的有效成份含量高,性能稳定,消耗量低,结晶均匀、致密、平整,耐蚀性强,磷化膜呈浅灰色或深灰色。适用于多种漆类的静电喷、涂自动线和手工生产线的配套使用,同时亦可作润滑磷化和防护层磷化处理。

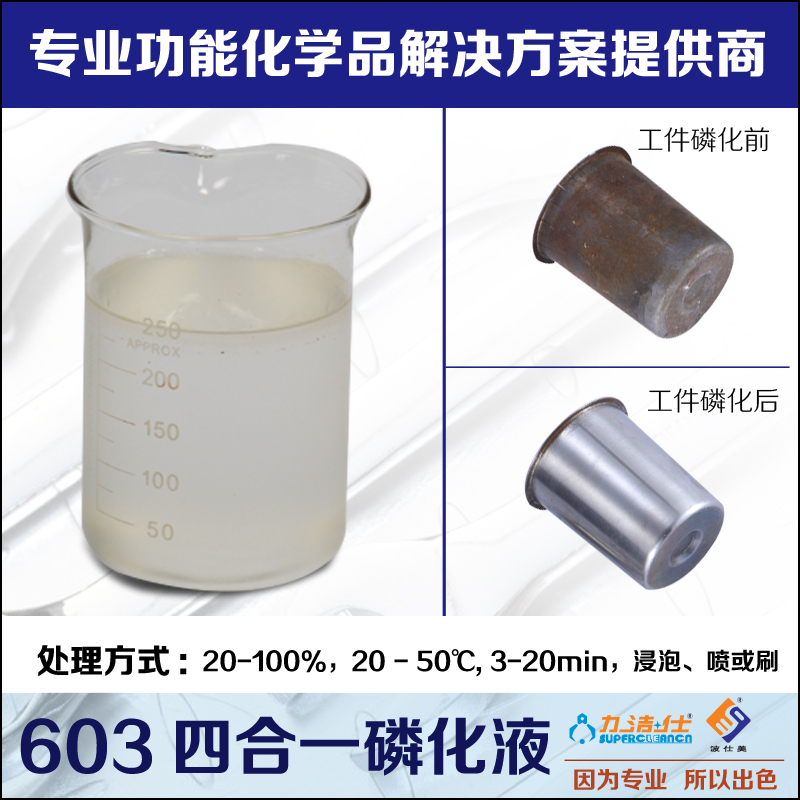

2、型号:603四合一磷化液

3、保存与运输:塑料桶包装25㎏∕桶。储存于阴凉干燥处。按非危险品储运。保质期两年。

4、本品特点:

①本品配槽与添加均单独使用同一制剂,管理简单。

②本品适用于只有轻度级油污和锈蚀的工件表面除油除锈磷化一次性处理,处理后可不水洗,不需经常排放,简化工序,节约生产成本。

③处理温度为常温,磷化膜呈灰黑色或彩虹色,且无挂灰或甚少,增强涂膜的附着力。

④设备投资甚少,适应性强,操作方便,劳动强度弱。

⑤操作环境好,无酸雾及其它刺激性气味,不含NaNO2、NaNO3,对人工无危害且环保条件好,综合成本低。